在汽車制造精度要求日益嚴苛的今天,底盤部件的裝配質量直接關乎整車安全性與耐久性。傳統人工點膠模式存在的膠量不均、定位偏差等問題,已成為制約生產效率的瓶頸。東莞路登科技推出的汽車底盤部件點膠固定治具,通過模塊化設計與智能控制系統,為行業提供了高精度、高效率的標準化解決方案。

東莞路登科技技術突破:重新定義點膠精度

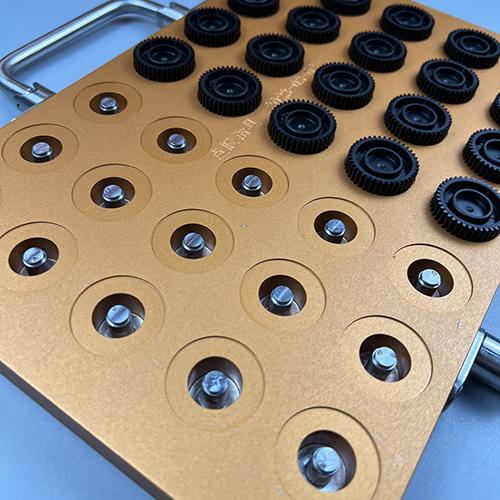

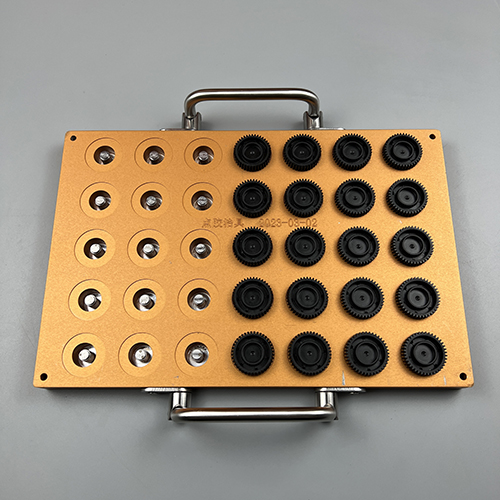

該治具采用三維可調定位機構,兼容從懸架支座到傳動法蘭等20余種底盤部件,定位精度達±0.05mm。其創新性雙工位循環系統可實現:

膠量智能補償:通過壓力傳感器實時調節出膠量,消除傳統工藝的膠體浪費

視覺糾偏系統:CCD攝像頭自動識別部件位置偏差,動態修正點膠軌跡

快換模組設計:3分鐘內完成不同型號治具切換,滿足混線生產需求

某合資車企實測數據顯示,使用該治具后底盤部件點膠不良率從2.1%降至0.3%,單臺車裝配時間縮短40秒,年節約成本超80萬元。

場景化價值:貫穿全生命周期

研發階段:提供虛擬裝配模擬,減少3-5輪試制周期

量產階段:支持MES系統對接,實現質量數據追溯

售后階段:標準化點膠工藝降低返修率

我們正在與德國TüV合作認證的防呆系統,可自動識別錯裝漏裝。技術總監李明強調,該治具已通過10萬次疲勞測試,其航空鋁材主體與自潤滑導軌的組合,確保在惡劣工況下仍保持穩定性能。

隨著新能源汽車對底盤輕量化要求的提升,該治具的復合材料適配方案更顯前瞻性。選擇東莞路登科技,不僅是選擇工具,更是選擇與行業變革同步的智慧伙伴。